Отечественное оборудование для производства плавленых сыров

ОСОБЕННОСТИ КЛАССИФИКАЦИИ

Основным оборудованием для изготовления плавленого сыра является котел-плавитель. В нем осуществляется плавление сырной массы под действием химических (солей-плавителей) и физических (тепловое и механическое воздействие) факторов.

Котел-плавитель представляет собой емкость с теплообменной рубашкой (чашей) и мешалкой, его конструкция не менялась с момента создания первых образцов. Существующие котлы-плавители различаются особенностями конструкции как самой чаши, так и отдельных узлов, рабочей емкостью, степенью автоматизации, способом нагрева сырной массы.

По особенностям конструкции котлы-плавители можно подразделить на несколько типов:

I. По типу производственного цикла:

1. Периодического действия.

2. Непрерывного действия.

II. По способу теплового воздействия:

1. Котлы, в которых нагрев продукта осуществляется посредством косвенного теплообмена (через стенку чаши) горячей водой или паром.

2. Котлы, в которых нагрев производится путем непосредственного впрыска пара в продукт в комбинации с косвенным нагревом горячей водой.

Более прогрессивным является второй тип теплового воздействия, при котором обеспечиваются высокая эффективность нагрева и, соответственно, его скорость, а также отсутствует пригар на теплообменных стенках котла-плавителя. Это не только повышает производительность аппарата, но и обеспечивает устойчивость технологического процесса, так как большая длительность процесса плавления может привести к возникновению пороков консистенции продукта.

Однако в этом случае необходимо обеспечить высокое качество пара, вводимого в продукт, что достигается установкой дополнительного узла – станции подготовки (очистки) пара или парогенератора с нержавеющим баком и ТЭНами. Кроме того, при составлении рецептуры продукта необходимо учитывать количество влаги, которое будет внесено с острым паром. Это количество определяется предварительно и уточняется в процессе пробных выработок. В котлах современных конструкций, с микропроцессорным управлением и необходимыми датчиками, расчет количества конденсата, попадаемого в продукт при впрыске острого пара, можно сделать автоматически.

III. По уровню механического воздействия:

1. С интенсивным механическим воздействием.

2. Со слабым механическим воздействием. Слабое механическое воздействие осуществляется либо низкооборотистой вертикальной мешалкой, либо горизонтальными шнеками.

Котлы со слабым механическим воздействием требуют предварительного тонкого измельчения сырной массы, для чего необходимо иметь соответствующее оборудование (например, волчок для измельчения).

В котлах-плавителях периодического действия высокая интенсивность механического воздействия обеспечивается за счет применения вращающихся со скоростью до 3000 об/мин мешалок с лопастями различной конфигурации.

Иногда в конструкцию дополнительно включают систему рециркуляции с применением измельчающих устройств, оснащенных дополнительными ножами. Такая обработка эффективна при производстве пастообразных плавленых сыров.

Другой вариант – использование узла диспергирования, основанного на принципе работы роторно-пульсационных аппаратов, с наличием чередующихся неподвижных и вращающихся соосно установленных тел с перфорацией в виде прорезей или отверстий.

Привод мешалки и/или измельчающего устройства может располагаться, в зависимости от конструкции чаши, вертикально (чаще всего) и горизонтально. Для герметизации вала мешалки относительно чаши применяют торцовое, манжетное или сальниковое уплотнение. При расположении привода быстро вращающейся мешалки под чашей наиболее целесообразно использовать двойное торцовое уплотнение с независимой подачей запирающей жидкости в камеру между уплотнительными кольцами.

Вращающиеся ножи, как правило, имеют серповидную форму с тупыми или острыми кромками, зазубринами и т.п.

Большинство современных котлов-плавителей, применяемых в нашей стране, – это аппараты периодического действия с интенсивным механическим воздействием и двумя способами теплового воздействия (косвенный нагрев и инжекция острого пара). Благодаря этому имеется возможность производить с их помощью не только плавленые сыры, но и другие вязкие и пастообразные продукты.

Котлы-плавители могут комплектоваться установкой для создания вакуума (точнее, пониженного давления) в чаше аппарата.

Конструкция и технические характеристики аппаратов для плавления предопределяют особенности их применения, т.е. целесообразность использования при изготовлении плавленых сыров определенных видовых групп: ломтевых (включая имитационные), пастообразных (включая творожные), сладких.

КОНСТРУКЦИЯ И ТЕХНИЧЕСКИЕ ХАРАКТЕРИСТИКИ АППАРАТОВ

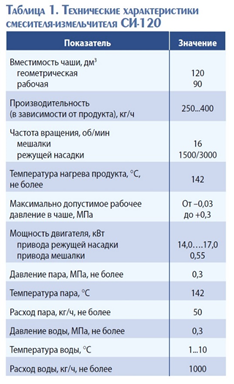

Отечественное пищевое машиностроение производит сегодня только котлы-плавители периодического действия. Среди универсальных устройств с интенсивным механическим воздействием известен смеситель-измельчитель СИ-120 («Термокут»), изготавливаемый АО «Молмаш» (Москва). Он специально создан для плавления сырной массы и производства плавленых сыров: ломтевых, колбасных, пастообразных. Производительность устройства составляет от 240 до 400 кг/ч. Его внешний вид представлен на рис. 1, а технические данные – в табл. 1.

В установке производятся измельчение, перемешивание и термическая обработка продукта, которая осуществляется как через одностенную рубашку, так и за счет прямого впрыска пара в продукт.

СИ-120 может быть использован для изготовления творожных изделий с термической обработкой, майонезов, кетчупов, соусов, а также для смешения, измельчения и термической обработки полувязких и вязких продуктов.

Установка СИ-120 представляет собой чашу с геометрическим объемом 120 л. Она имеет одностенную рубашку для нагрева и охлаждения водой обрабатываемого продукта. В верхней части теплообменной рубашки расположен штуцер для подачи пара или отвода охлаждающей воды, в нижней части рубашки – штуцер для подачи охлаждающей воды и отвода конденсата.

Для прямой подачи пара в продукт в днище чаши установлены клапаны, объединенные коллектором. В стенку чаши встроен термометр для контроля температуры продукта. В нижней части чаши имеется разгрузочный клапан, который закрывается клапаном с пневматическим управлением.

Крышка для чаши обеспечивает герметичность рабочего объема. Она имеет загрузочный патрубок с дисковым затвором. На крышке установлены система подключения вакуума, привод тихоходной мешалки со скребком для снятия продукта со стенок чаши во время работы.

Нижняя мешалка, способная плавно изменять скорость вращения от 600 до 3000 об/мин, служит для перемешивания и измельчения продукта.

Загрузка продукта производится как напрямую в чашу после открывания крышки, так и через специальную воронку за счет создания вакуума, а выгрузка продукта осуществляется через пневматический клапан. Наклон (опрокидывание) чаши в СИ-120 не предусмотрен.

В случае необходимости СИ-120 доукомплектовывается паровой очистительной системой П8-ПОС-1500, также выпускаемой АО «Молмаш». Она состоит из сепаратора (отделителя) воды и фильтра тонкой очистки на основе активированного угля. Сепаратор воды отделяет от пара более тяжелые частицы воды и крупные частицы примесей, которые удаляются из нижней части. Фильтр тонкой очистки освобождает пар от мельчайших посторонних частиц, удаляет из пара носители запаха и красящие вещества.

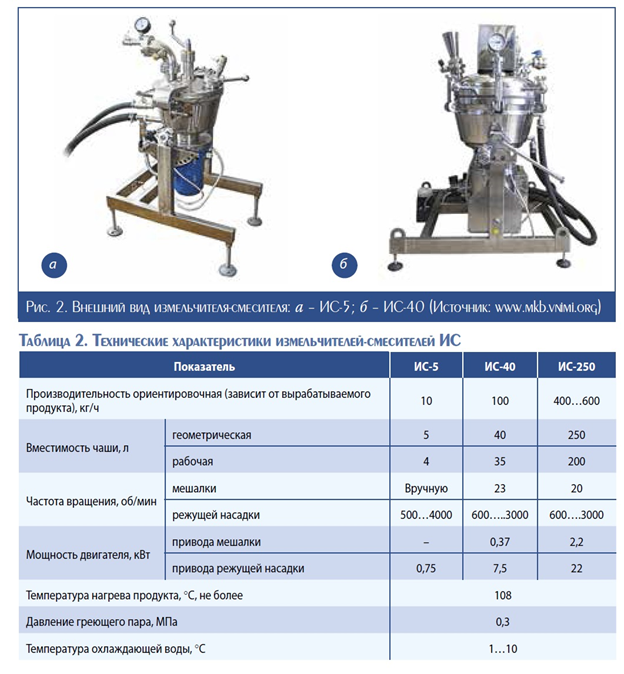

Измельчители-смесители ИС-5, ИC-40, ИC-250 изначально были разработаны конструкторским отделом ВНИИ молочной промышленности (ФГАНУ «ВНИМИ»), в настоящий момент модернизированы и выпускаются ООО МИП «ИЦ БиоПищеМаш» (г. Москва). Они предназначены для измельчения, перемешивания и термической обработки вязких, пастообразных молочных продуктов, в том числе нетекучих, с возможностью обработки продукта под вакуумом или при избыточном давлении.

На рис. 2 представлен внешний вид измельчителей-смесителей ИС-5 и ИС-40, а технические характеристики линейки аппаратов даны в табл. 2.

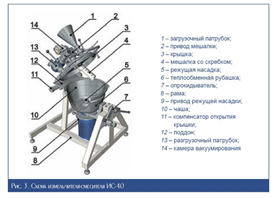

Измельчители-смесители – универсальные аппараты, предназначенные для механической и термической обработки пищевых продуктов. Имеют схожую конструкцию с СИ-120 и состоят из герметичной чаши с теплообменной рубашкой, снабженной тихоходной мешалкой со скребком и высокоскоростной режущей насадкой (рис. 3), что позволяет за один технологический цикл в достаточно короткое время провести значительное количество процессов, таких как подготовка, измельчение, смешивание, гомогенизация, вакуумирование, плавление, пастеризация, стерилизация, прямой и косвенный нагрев и охлаждение.

Аппараты могут применяться для производства плавленых сыров, творожных кремов, десертов, паст, муссов, сметанных кремов, шоколадных и карамельных паст, йогуртов, майонезов, спредов, сгущенного молока с сахаром, биоактивных добавок, бальзамов, джемов, фруктово-ягодных наполнителей и других подобных продуктов, получаемых методом смешения и термообработки.

К отличительным особенностям аппаратов ИС-5 и ИС-40 можно отнести возможность опрокидывания чаши как с открытой (для труднотекучих систем типа фарша), так и с закрытой крышкой для герметичной подачи продукта дополнительным насосом на фасовку или слива в промежуточную емкость. Аппарат ИС-250 выполнен с неподвижной чашей, дооснащен устройством вертикального подъема крышки, на которой расположены приводы тихоходной мешалки и измельчающего устройства, система вакуумотсоса и загрузочный патрубок.

Использование двойного торцевого уплотнения для привода ножей позволяет существенно расширить диапазон обработки продуктов – от жидкости, пасты до сухих смесей. Измельчители-смесители могут комплектоваться системой очистки и впрыска пара, насосом и системой вакуумотсоса для создания разрежения в чаше, коллектором для распределения сервисных сред (пар, вода), укомплектованным предохранительным клапаном, регулятором расхода пара, воды и клапанами с пневмо- или электроприводом для автоматического проведения технологического процесса со шкафа управления, оснащенного программируемым контроллером и сенсорной панелью.

Как правило, при выработке плавленого сыра на измельчителе-смесителе исходные компоненты загружаются в емкость (чашу) при поднятой крышке. После закрытия чаши крышкой включаются приводы мешалки и ножей. В зависимости от выбранного технологического режима частоту вращения ножей-измельчителей устанавливают в диапазоне от 600 до 3000 об/мин.

По истечении времени измельчения (1–5 мин) проводится термообработка продукта за счет подачи пара в теплообменную рубашку или впрыска «острого» пара в продукт. Продолжительность нагрева содержимого до температуры 80 °С ориентировочно составляет 12–20 мин или 3–7 мин соответственно. Затем в случае необходимости производятся выдержка и далее охлаждение продукта до температуры фасовки путем подачи ледяной или холодной воды в теплообменную рубашку. Все режимы поддерживаются автоматически по заданным параметрам.

Для повышения интенсивности тепловых процессов и отвода пристеночного слоя от теплообменной поверхности приводы мешалки и ножей должны оставаться включенными как при нагреве, так и при охлаждении продукта. Как правило, при охлаждении проводят вакуумирование продукта, что позволяет получать продукт более плотной (густой) консистенции за счет практически полного удаления крупных (паразитных) пузырьков воздуха.

После окончания технологического цикла проводят выгрузку готового продукта через разгрузочный патрубок либо самотеком в приемную емкость, либо дополнительным насосом объемного типа в фасовочный автомат. После опорожнения чаши проводят следующую выработку и в конце смены осуществляют мойку аппарата. Конструкция рабочей емкости (чаши) обеспечивает быструю и гигиенически безупречную санитарную обработку.

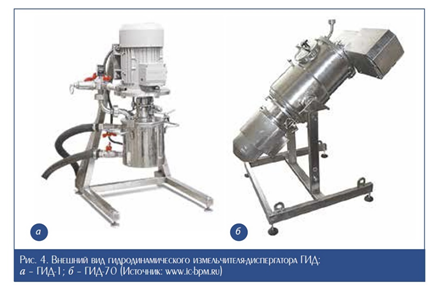

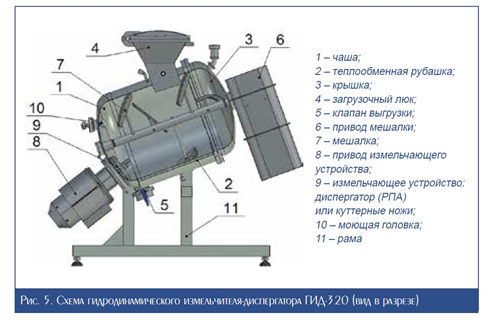

Гидродинамические измельчители-диспергаторы ГИД-1, ГИД-70, ГИД-100, ГИД-320 – это новая разработка, поставляемая ООО МИП «ИЦ БиоПищеМаш». На данных аппаратах можно производить широкую гамму творожных продуктов – от десертов до творожных масс и плавленых сыров, как и на измельчителях-смесителях, кроме того, оборудование обеспечивает дополнительную возможность выпуска продукции с целыми кусочками фруктово-ягодных или других наполнителей.

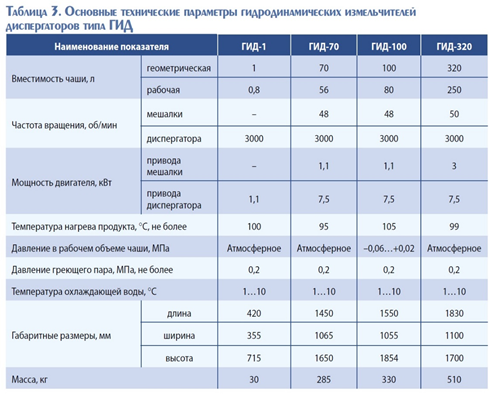

Внешний вид гидродинамического измельчителя-диспергатора ГИД-70 показан на рис. 4, вид в разрезе ГИД-320 – на рис. 5, а технические данные аппаратов ГИД представлены в табл. 3.

Гидродинамический измельчитель-диспергатор представляет собой аппарат, совмещающий в себе функции фаршемешалки, плавильных котлов и эффективного измельчающего узла, устанавливаемого на выбор: диспергатора (РПА) или куттерных ножей.

Особенность аппарата ГИД заключается в возможности в ходе выработки продукта использовать совместно, комбинировано или раздельно измельчающее устройство (куттерные ножи или диспергатор) и перемешивающее устройство в виде лопастной мешалки с нагнетательным эффектом и скребками, что позволяет расширить диапазон вырабатываемых продуктов.

Так, например, при производстве творожной массы и других продуктов без цикла измельчения для перемешивания применяется только тихоходная шнековая мешалка, обеспечивающая равномерное распределение всех компонентов по объему (как в фаршемешалках), в том числе крупных кусочков (изюм, курага и др.).

При выработке эмульсионных продуктов, например, плавленого сыра, с содержанием крупных фрагментов наполнителя (грибы, мясо, орешки, зелень и т.п.) проводятся загрузка основных компонентов, плавление массы с возможностью впрыска острого пара, вакуумирование (при необходимости) и перед подачей на фасовку внесение и равномерное перемешивание добавок необходимого размера. При этом измельчающее устройство в дальнейших технологических операциях (перемешивание, подача на фасовку) уже не используется.

В аппарате ГИД-320 установлены щелевые вращающиеся моющие головки в чаше и приемной воронке для осуществления автоматической безразборной мойки оборудования при подключении к станции СИП-мойки или установке дополнительного насоса для создания рециркуляционного контура.

Литература:

1. Дунаев А.В. Котлы-плавители для производства плавленых сыров / А.В. Дунаев // Переработка молока. – 2013. – № 5.

2. Оборудование для производства сыра и переработки сыворотки / Г.Г. Шиллер, Л.К. Шнейдер, Б.Г. Миргородский и др. – М.: Агропромиздат, 1990. – 207 с.; ил.

3. Оборудование для производства плавленых сыров. Официальный сайт завода «Молмаш». – URL: http://molmash.ru/catalog/oborudovanie-dla-proizvodstva-plavlenyhsyrov

4. Инжиниринговый центр «БиоПищеМаш». Официальный сайт ФГАНУ «ВНИМИ». – URL: www.bpm.vnimi.org

5. Оборудование для измельчения и диспергирования / В.Г. Будрик, Е.Ю. Агаркова, Г.С. Новиков, Е.М. Гусев // Пищевая промышленность. – 2011. – № 10. – С. 18–22.

6. Официальный сайт ООО МИП «ИЦ БиоПищеМаш». – URL: www.ic-bpm.ru

7. Производство творога и творожных продуктов / Д.В. Зенина, В.Г. Будрик, А.Н. Обласов, А.И. Щипунов // Переработка молока. – 2017. – № 7 (214). – С. 14–19.

8. Официальный сайт компании «Уральский электрохимический комбинат». – URL:http://ueip.org/cheese-machine.htm

9. Официальный сайт компании Adamas. – URL: http://admmash.com/wp/котёл-плавитель-сп-350-для-производства

10. Официальный сайт компании «Завод пищевого оборудования Эльф 4М» – URL:http://www.elf4m.ru/info.html?parent_id=100&ide=1449

Источник: Переработка молока. 2018. № 11.