Очистка сточных вод молочной промышленности

Законодательство в области очистки сточных вод

На законодательном уровне установлены ограничения по сбросу загрязняющих веществ в водоемы и на централизованные сооружения биологической очистки. За превышение установленных нормативов предусмотрены штрафы, размеры которых зачастую соизмеримы с прибылью предприятий.

Но одними штрафами дело не ограничивается. В случае если предприятие систематически нарушает установленные требования либо наносит существенный вред природе, его деятельность может быть приостановлена до приведения в норму экологических показателей.

Что нужно для очистки сточных вод молочных предприятий?

Основная опасность производственных стоков предприятий по переработке молока заключается в большом количестве органических загрязнений, поступающих от операций мойки оборудования, а также остатков продуктов и отходов производства. Не менее опасно, если в сточные воды сливаются кислотные и щелочные моющие реагенты, которые приводят к изменению рН в диапазоне от 2 до 12 ед. Попадание загрязненных стоков в водоем приводит к резкому снижению концентрации растворенного кислорода в воде и гибели его обитателей. Резко ухудшаются санитарные показатели водоема, он становится непригодным для водоснабжения. В случае сброса стоков на городские сооружения биологической очистки происходит отравление вплоть до полного отмирания активного ила, он тоже становится

загрязнителем, что фактически является экологической катастрофой для небольших водоемов. А так как восстановление процесса биологической очистки (наращивание массы активного ила) происходит достаточно медленно (до нескольких месяцев), то загрязнение водоема будет продолжаться до полного восстановления работоспособности очистных сооружений.

Во избежание подобных ситуаций компаниям рекомендуется заблаговременно позаботиться об экологическом благополучии своего производства, т.е. установить очистные сооружения, которые обеспечат соответствие показателей очищенных стоков нормативным требованиям.

Чтобы выбрать эффективную технологию, необходимо определить объем сточных вод и их химический состав

Прежде чем приступать к проектированию очистных сооружений, необходимо внимательно проанализировать этапы технологического процесса, где образуются загрязненные стоки, и по возможности сократить/исключить эти источники. Основным источником загрязнения сточных вод на молочных предприятиях органическими соединениями является сыворотка. На современных производствах организованы ее сбор и переработка. Также нужно устранить сброс некондиционной продукции в общий сток. А вот исключить из технологии кислотные и щелочные промывки нельзя, но можно свести к минимуму затраты на их нейтрализацию, установив перед очистными сооружениями усреднительную емкость необходимого объема. Производительность очистных сооружений зависит от максимального суточного и часового объема сточных вод, периода их поступления в рабочие смены, количества часов в сутки, когда производится сброс. Для существующих предприятий задача достаточно простая, так как объем сточных вод практически соответствует объему потребляемой воды и легко определяется по показанию счетчика на водомерном узле.

Следует учитывать различие в составе стоков сыродельного и молочного завода.

Для вновь проектируемых предприятий расход стоков рассчитывается на основании характеристик технологических линий, отраслевых и санитарных норм. Так как часовой расход стоков в течение смены постоянно меняется, то особое внимание следует уделить расчету объема усреднительной емкости. Для молокоперерабатывающих предприятий ее объем рекомендуется принимать равным 40–50 % суточного расхода. Такой объем необходим для того, чтобы успевали перемешиваться кислотные и щелочные стоки, происходило усреднение концентрации загрязнений и расхода при залповых сбросах. Производительность локальных очистных сооружений (ЛОС) перед сбросом стоков в централизованный коллектор рассчитывается, как правило, на 16-20 ч/сут непрерывной работы, чтобы обеспечить достаточное время на обслуживание оборудования, приготовление растворов химических реагентов, удаление отходов и прочие операции ежедневного обслуживания. Кроме объема производственных стоков необходимо учитывать дополнительное количество дренажей от самих очистных сооружений

(промывные воды от оборудования, дренаж установок обезвоживания и т.д.). Если сброс очищенной воды планируется в водоем, то производительность ЛОС рассчитывается на непрерывную круглосуточную работу. Однако нужно обеспечить необходимое количество резервного оборудования, чтобы не допустить длительной остановки в случае выхода из строя какого-либо агрегата. Следует учитывать различие в составе стоков сыродельного и молочного завода. На молочном предприятии загрязнителями сточных вод являются преимущественно жир, взвешенные вещества, органические соединения. В стоках сыродельного производства кроме этих видов загрязнителей наблюдается повышенное содержание соли.

Методы очистки стоков молочных заводов

Загрязняющие вещества в стоках молочных заводов присутствуют в не растворенном, эмульгированном и растворенном состоянии. Прежде всего необходимо определиться с подбором оборудования для предварительной механической очистки поступающих сточных вод, так как от него напрямую зависит надежность и эффективность работы всей последующей схемы очистки.

На стадии предварительной очистки необходимо удалить мусор, тяжелые минеральные примеси и всплывающий жир – все то, что может привести к засорениям и поломкам насосного и другого оборудования. Традиционно для этой цели применяются механические решетки и жироловки, совмещенные с песколовками. Это оборудование необходимо устанавливать в самом начале сооружений, до подачи стоков в усреднитель. Основной проблемой эксплуатации такого оборудования является необходимость постоянного контроля и удаления задержанных загрязнений, не допуская их попадания на дальнейшие стадии сооружений. Более перспективным решением является применение комбинированных установок с автоматическим удалением загрязнений, исключающих влияние человеческого фактора.

Оборудование для очистки стоков молочного завода можно объединить в пять основных групп: физико-химический; ультрафильтрация; обратный осмос; биологический анаэробный; биологический аэробный.

После того как из воды удалены мусор и крупные частицы загрязнений, необходимо выбрать наиболее оптимальный метод очистки, соответствующий требованиям на сброс очищенной воды. Поставщики водоочистного оборудования предлагают достаточно много вариантов очистки стоков молочного завода, которые можно объединить в пять основных групп: физико-химический; ультрафильтрация; обратный осмос; биологический анаэробный; биологический аэробный.

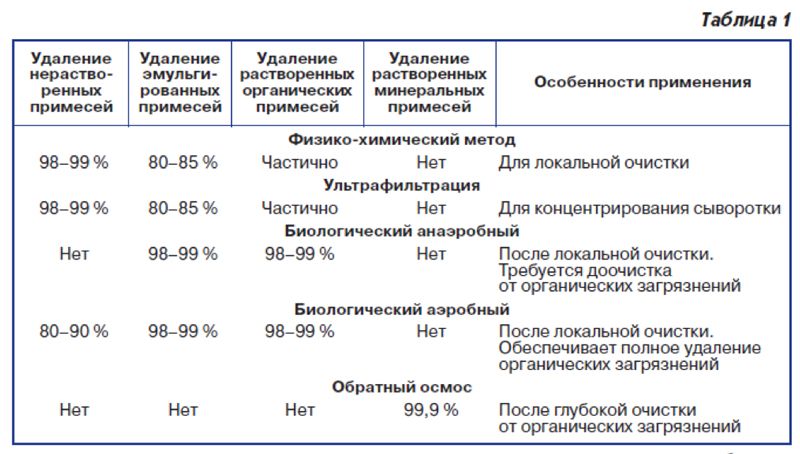

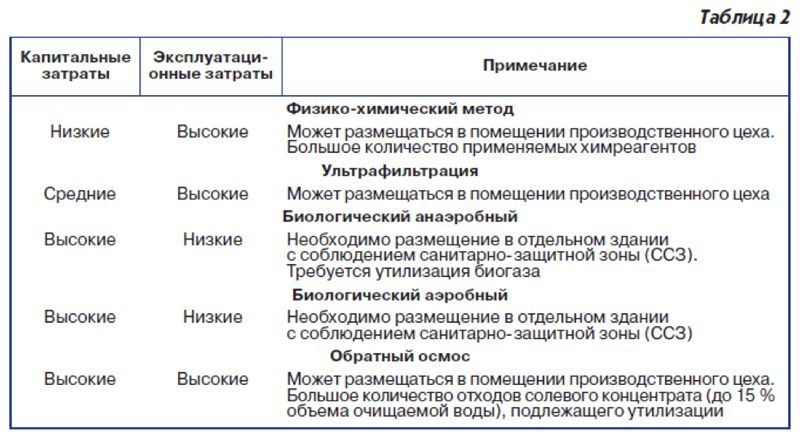

В табл. 1 и 2 приведено сравнение технических особенностей и экономических показателей данных методов. В большинстве случаев эти методы комбинируют.

Варианты комплексов по очистке сточных вод предприятий молочной отрасли

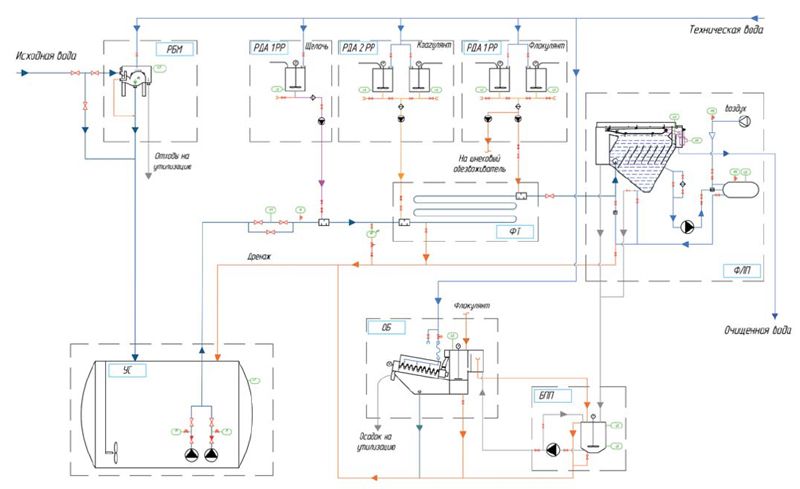

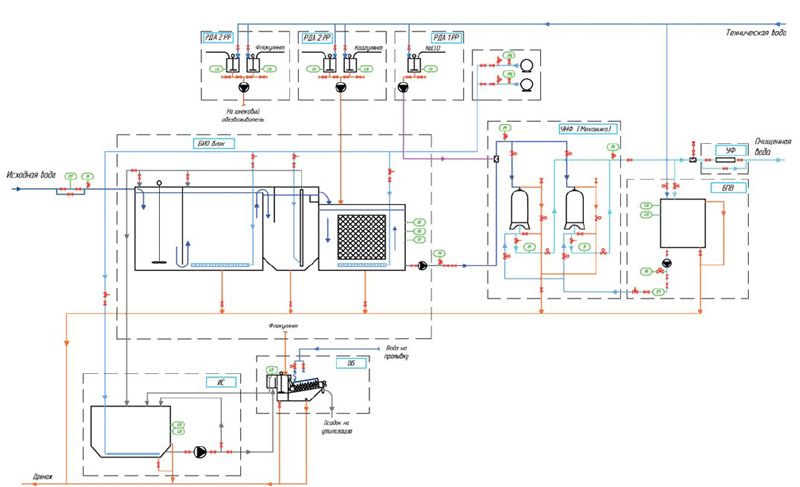

Рассмотрим такие варианты на примере комплексов по очистке «Валдай-ОРГАНИК», разработанных на основании опыта компании «НПО Экосистема» в проектировании и наладке очистных сооружений предприятий молочной отрасли. В этих комплексах применяется оптимальная технологическая схема, позволяющая обеспечить надежную и эффективную работу оборудования (блок-схема очистки представлена на рис. 1).

Рис.1. Блок-схема очистки производственных сточных вод молочной промышленности на комплексе «Валдай-ОРГАНИК»: РБМ – решетка барабанная механическая, РДА1РР, РДА2РР – блоки приготовления и дозирования реагентов, ЕР1.1 – растворно-расходная емкость блока рН-коррекции; ФТ – трубный флокулятор; ФЛП – флотатор напорный; УС – усреднитель; БПП – блок приема пены; ОБ –шнековый обезвоживатель

Схема локальных очистных сооружений включает:

- стадию предварительной очистки (механические решетки, песколовки, жироуловители);

- усреднение состава и объема поступающих стоков (емкости-усреднители с механическим либо пневматическим перемешиванием);

- физико-химическая очистка (нейтрализация, флотационная очистка с применением коагулянтов и флокулянтов для реагентной обработки);

- сбор и обезвоживание образующегося шлама (шнековые обезвоживатели).

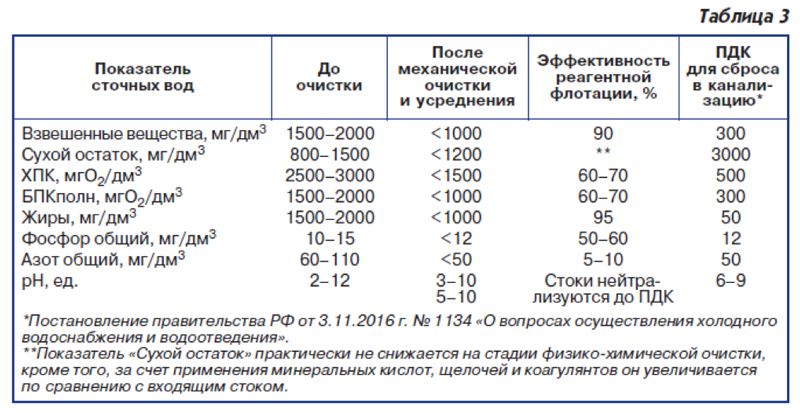

Данная схема позволяет достичь следующих результатов (табл. 3). Удельные эксплуатационные затраты на очистку промстоков молочных производств на рассмотренном комплексе «Валдай-ОРГАНИК» не превышают 5–6 руб/м3.

Еженедельный контроль качества исходных и очищенных сточных вод производится заводской хим. лабораторией по стандартным методикам. Операторы при визуальном изменении качества исходных и (или) очищенных стоков проводят пробную коагуляцию и флокуляцию для корректировки режима реагентной обработки. Данная технология обеспечивает локальную очистку стоков перед сбросом в коллектор хозяйственно-бытовой канализации либо на заводские сооружения биоочистки. В случае если очищенный сток предприятия необходимо сбрасывать в водоем, то после локальных очистных сооружений дополнительно проводится биологическая очистка. Для этой цели применяются комплексы «Валдай-БИО», включающие следующие стадии:

- аэробная биологическая очистка – нитрификация (аэротенк-нитрификатор со взвешенным активным илом);

- денитрификация (удаление нитратного азота);

- глубокая аэробная очистка с использованием полимерного бионосителя;

- доочистка на напорных песчаных фильтрах с применением хлорирования и коагуляции, удаление остаточного аммонийного азота, фосфора и органики.

- обеззараживание очищенного стока УФ-излучением.

Рис. 2. Блок-схема биологической очистки и доочистки сточных вод в комплексе «Валдай-БИО»: БИО Блок – блок биологической очистки, УНФ – установка напорных фильтров, ИС – иловый стабилизатор, ОБ – шнековый обезвоживатель, РДА2РР, РДА1РР–блоки приготовления и дозирования реагентов, УФ – установка ультрафиолетового обеззараживания, БПВ – блок подачи воды

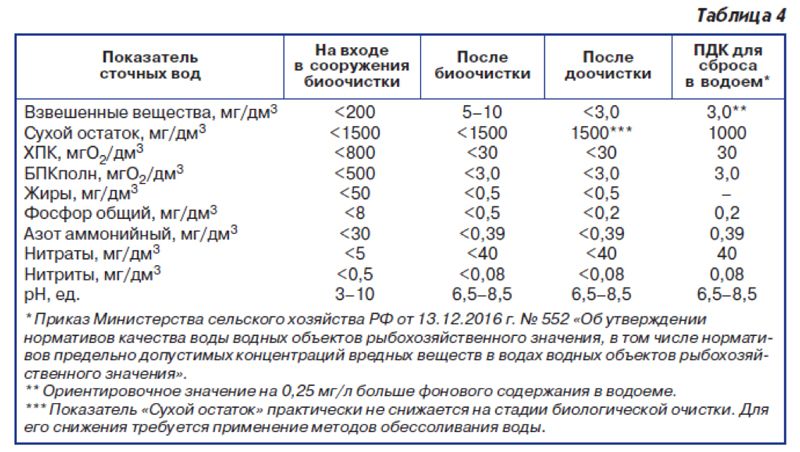

Блок-схема биологической очистки приведена на рис. 2, на рис. 3 – фото секций биоблока в железобетонном исполнении с установленными аэрационными системами и биозагрузкой и обезвоживатель. Данная схема позволяет достичь следующих результатов (табл. 4).

Удельные эксплуатационные затраты на доочистку промстоков молочных производств на комплексе «Валдай-БИО» не превышают 8–10 руб/м3. Еженедельный контроль показателей качества исходных и очищенных сточных вод производится заводской хим. лабораторией по стандартным методикам. Операторы в соответствии с указаниями руководства по эксплуатации проводят ежедневный контроль биологической стадии очистки (содержание растворенного кислорода, иловый индекс и пр.). По результатам данного контроля операторы могут вносить изменения в процесс биологической очистки (менять расходы рециклов, увеличивать или уменьшать подачу воздуха и пр.). Отходом биологической очистки является избыточный активный ил, который подается на отдельный шнековый обезвоживатель (рис. 3) либо на установку обезвоживания совместно с удалением шлама, образующегося после физико-химической очистки.

Источник: По материалам компании "НПО Экосистема"