Описание конструкции и работы гомогенизатора

Наибольшее применение в молочной отрасли получили гомогенизаторы клапанного типа К5 – ОГ2А – 1,25; А1 – ОГМ 2,5 и А1 – ОГМ, представляют собой многоплунжерные насосы высокого давления с гомогенизирующей головкой. Гомогенизаторы состоят из следующих основных узлов: кривошипно–шатунного механизма с системой смазки и охлаждения, плунжерного блока с гомогенизирующей и манометрическими головками и предохранительным клапанном, станины. Привод осуществляется от электродвигателя с помощью клиноременной передачи. Кривошипно – шатунный механизм преобразует вращательное движение, передаваемое клиноременной передачей от электродвигателя, в возвратно – поступательное движение плунжеров. Последние посредством манжетных уплотнений входят в рабочие камеры плунжерного блока и совершая всасывающие и нагнетательные ходы, создают необходимое давление гомогенизируемей жидкости. Кривошипно – шатунный механизм описываемых гомогенизаторов состоит из коленчатого вала, установленного на двух конических роликоподшипниках; крышек подшипников; шатунов с крышками и вкладышами; ползунов, шарнирно соединенных с шатунами с помощью пальцев;

стаканов; уплотнений; крышки корпуса и ведомого шкива, консольно закрепленного на конце коленчатого вала. Внутренняя полость кривошипно–шатунного механизма – масляная ванна. Задней стенки корпуса смонтированы маслоуказатель и сливная пробка. В гомогенизаторе К5 – ОГ2А – 1,25 смазка трущихся деталей кривошипно–шатунного механизма производится путем разбрызгивания масла вращающимся коленчатым валом. Конструкция корпуса и сравнительно небольшие нагрузки на кривошипно – шатунный механизм гомогенизатора К5 – ОГ2А – 1,25 позволяет охладить масло, помещенное внутри корпуса, за счет теплоотдачи с поверхности в окружающую среду. Водопроводной водой охлаждаются только плунжеры.

В гомогенизаторах А1 – ОГМ – 2,5 и А1 – ОГМ в сочетании с разбрызгиванием масла в нутрии корпуса применяют принудительную систему смазки наиболее нагруженных трущихся пар, что увеличивает теплоотдачу. Масло в этих гомогенизаторах охлаждается теплопроводной водой которая поступает в змеевик охлаждающего устройства, уложенного на дне корпуса, а плунжеры водопроводной водой, подающей на них через отверстие в трубе. В системе установлено реле протока для контроля за протеканием воды. К корпусу КШМ с помощью двух шпилек прикрепляется плунжерный блок, предназначенный для всасывания продукта из подающей магистрали и нагнетания его под высоким давлением в гомогенизирующую головку. Плунжерный блок включает в себя корпус, плунжеры манжетные уплотнения, нижнее, верхнее и передние крышки, всасывающие и нагнетательные клапаны, седла клапанов, прокладки, втулки, пружины, фланец, штуцер, фильтр во всасывающем канале блока. На торцевой плоскости плунжерного блока имеет гомогенизирующая головка, предназначенная для выполнения двухступенчатой гомогенизации продукта за счет его прохода под высоким давлением через щель между клапанном и седлом клапана в каждой системе ступени. На верхней плоскости плунжерного блока закреплена манометрическая головка для контроля давления гомогенизации. Манометрическая головка имеет дросселирующее устройство дающее возможность эффективно уменьшать амплитуду колебания стрелки манометра. Манометрическая головка состоит из корпуса, иглы, уплотнения, поджимающей гайки, шайбы и манометра с мембранным разделителем. В торцевой плоскости плунжерного блока со стороны, противоположной крепления гомогенизирующей головки, распложен предохранительный клапан, который предотвращает повышение давления гомогенизации по сравнению с номинальным. Предохранительный клапан включает в себя винт, контргайку, пяту, пружину, клапан и седло клапана. На максимальное давление гомогенизации предохранительный клапан настраивают, вращая прижимной винт, который воздействует на клапан через пружину. Станина гомогенизатора представляет собой литую или сварную конструкцию из швеллеров, облитой листовой сталью. На верхней плоскости станины установлен КШМ. Внутри на двух кронштейнах шарнирно закреплена плита с размещенной на ней эл. двигателем. Кроме того плита поддерживается винтами, регулирующие клиновых ремней. Станина имеет четыре регулируемые по высоте опоры. Боковые окна станины закрываются съемными крышками. Молоко или молочный продукт подается с помощью насоса во всасывающий канал плунжерного блока. Из рабочей полости блока продукт под давлением попадает через нагнетательный клапан гомогенизирующую головку с большой скорости проходит через лицевой зазор, образующийся между притертыми поверхностями гомогенизирующего клапана и его седлом. При этом происходит диспергирование жидкой фазы продукта. Из гомогенизатора продукт направляется по молокопроводу на дальнейшую переработку или предварительное хранение.

Гомогенизирующие головки подвергались тем или другим мало существующим изменениям, однако, принцип устройства их сохраняющихся до сих пор без изменения. Форма рабочей поверхности клапана обычно плоская, тарельчатая или конусная с небольшим углом конусности. У гомогенизатора с плоскими клапанами с концентрическими рифлями располагаются такие же рифли на поверхности седла. Следовательно, форма прохода для молока в радиальном направлении изменяется, что должно способствовать лучшей гомогенизации. Жидкий продукт в головку может нагнетаться любым насосом, обладающим равномерной подачей и способна создавать высокое давление. Для этой цели применимы многоплунжерные, ротационные и винтовые насосы. Наибольшее распространение нашли гомогенизаторы высокого давления с трехплунжерными насосами.

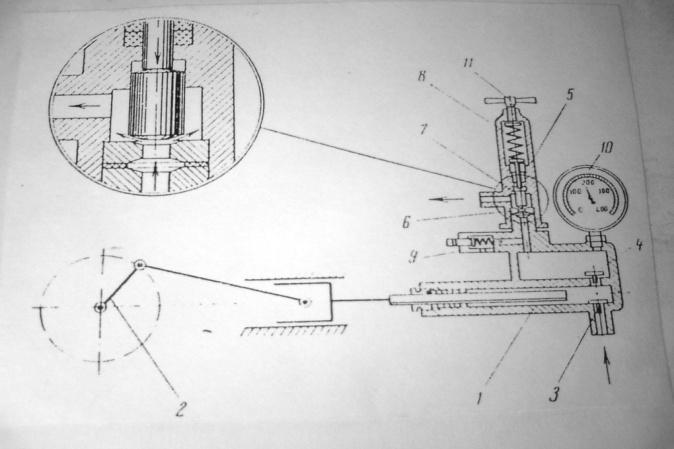

Схема устройства плунжерного гомогенизатора клапанного типа показана на рис. 3

Молоко при ходе плунжера влево проходит через всасывающий клапан 3 в цилиндр, а при ходе плунжера вправо проталкивается через клапан 4 в нагнетательную камеру, на которой установлен манометр 10 для контроля давления. Далее молоко по каналу в головку 5,в которой поджимает клапан 7, прижимаемый к седлу 6 пружиной 8. Натяжение пружины регулируется винтом 11. Клапан и седло притерты друг к другу. В нерабочем положении клапан плотно прижат к седлу пружиной 8, которая стала регулировочным винтом 11, а в рабочем, когда нагнетается жидкость, клапан приподнят давлением жидкости и находится в «плавающем» состоянии. Характерным показателем режимы гомогенизации, играющим большую роль при регулировке машины, является давление гомогенизации. Чем оно выше, тем эффективнее процесс диспергирования. Давление регулируют винтом 11, руководствуясь показаниями манометра 10. При завинчивании винта давления пружины на клапан увеличивается следовательно, высота клапанной щели увеличивается. Это приводит к увеличению гидравлических сопротивлений при движении жидкости через клапан, т. е. к увеличению давления, необходимого для проталкивания данного количества жидкости.

Способность плунжерного насоса создавать высокое давление ставит под угрозу сохранность деталей в случаи, если канал засориться в седле клапана. Поэтому гомогенизатор снабжен предохранительным клапаном 9, через который жидкость выходит наружу, когда давление в машине выше установленного. Придельное давление, при котором предохранительный клапан открывается, регулируют, затягивая винтом пружину.

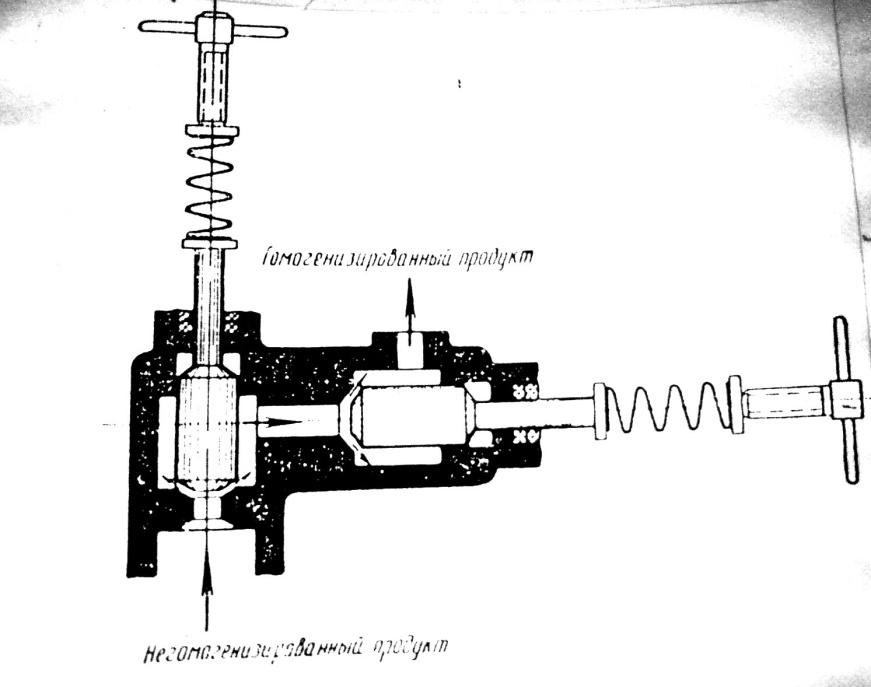

На рис. 4 приведен гомогенизатор с двойным дросселированием, в котором жидкость проходит последовательно через две рабочие головки. В каждой головки давление пружины на клапан регулируется отдельно, своим винтом. В таких головках гомогенизация происходит в две ступени.

Рсунок 4. - Схема двухступенчатой гомогенизации

Рабочее давление в нагнетательной камере равно сумме обоих перепадов. Применение двухступенчатой гомогенизации обусловлено преимущественно тем,

что во многих эмульсиях после гомогенизации в первой ступени наблюдается на выходе обратное слипание диспергированных частиц и образование «гроздьев», которые ухудшают эффект диспергирования. Задача второй ступени состоит в раздроблении, рассеиваний таких сравнительно неустойчивых образований.

Для этого требуется уже ни столь значительное механическое воздействие, поэтому перепад давлений во второй вспомогательной ступени гомогенизатора

значительно меньше, чем в первой, от работы которой в основном и зависит степень гомогенизации. В общем конструктивном оформлении современных гомогенизаторов находит применение основные принципы и положения технической эстетики, санитарии и гигиены. Следуя новым тенденциям в развитиям оборудования молочных предприятий, новые конструкции гомогенизаторов выполняют обтекаемой формы, облицовывают и закрывают кожухами из нержавеющей сталью с полированной поверхностью. Исходя из производительности гомогенизатора и конструктивных соображений, за прототип выбираем гомогенизатор марки А1 – ОГМ – 2,5.

Библиографический список

1. Шигапов И.И., Лукоянчев С.С., Кадырова А.М., Жабин Д.В. Трубчатые текстильные фильтры для очистки молока.// Наука в современных условиях: от

идеи до внедрения. 2012. № 1. С. 141-147.

2. Шигапов И.И., Ежов Н.Е., Лукоянчев С.С. Трубчатые текстильные фильтры для очистки пищевых сред // Наука в современных условиях: от идеи до

внедрения. 2013. № 1. С. 106-108.

3. Ежов Н.Е., Лукоянчев С.С., Шигапов И.И. О структуре намотки нитей на сновальном валике.// Наука в современных условиях: от идеи до внедрения.

2012. № 1. С. 33-36.

4. Шигапов И.И., Лукоянчев С.С. Очистка помещений и хранение навоза // Наука в современных условиях: от идеи до внедрения. 2013. № 1. С. 119-121.

5. Лукоянчев С.С. Промышленный потенциал Ульяновской области // Современное развитие экономических и правовых отношений. Образование и образовательная деятельность. 2013. Т. 2013. С. 94-101.

6. Лукоянчев С.С., Шигапов И.И. Разработка трубчатых спирально – винтовых аэраторов для биологической очистки сточных вод в животноводческих помещений //Научный вестник Технологического института - филиала ФГБОУ ВПО «Ульяновская ГСХА им. П.А. Столыпина». 2013. № 12. С. 246-249.

7. Иванов В.М., Лукоянчев С.С. Состояние окружающей среды и инвестиции в ульяновской области.// Современное развитие экономических и правовых

отношений. Образование и образовательная деятельность. 2010. Т. 2010. С. 30-34.

8. Губейдуллин Х.Х., Исайчев В.А., Шигапов И.И., Механическая и биологическая очистка животноводческих ферм с применением спирально-винтовых механизмов. Научный вестник Технологического института - филиала ФГБОУ ВПО «Ульяновская ГСХА им. П.А. Столыпина». 2013. № 11. С. 113-116.

9. Шигапов И.И., Гафин М.М., Лукоянчев С.С. Очистка воды от железа.// Научный вестник Технологического института - филиала ФГБОУ ВПО «Ульяновская ГСХА им. П.А. Столыпина». 2006. № 4. С. 60-62.

10. Патент РФ №130988 Фильтровальная установка/ Губейдуллин Харис Халеуллович (RU),Шигапов Ильяс Исхакович (RU), Лукоянчев Степан

Сергеевич (RU), опубл.10.08.2013 г.

11. Murskii A.D., Shigapov I.I. Interaction of a liquid stream with a solid.Chemical and Petroleum Engineering. 2012. Т. 48. № 1-2. С. 84-86.

12. Губейдуллин Х.Х., Шигалов И.И. Мотальный механизм. Патент на полезную модель RUS 114045 30.09.2011

13. Патент РФ №130988 Фильтровальная установка/ Губейдуллин Харис Халеуллович (RU),Шигапов Ильяс Исхакович (RU), Лукоянчев Степан

Сергеевич (RU), опубл.10.08.2013 г.

14. Исайчев В.А. Влияние макро- и микроэлементов в их взаимодействии на физиолого-биохимические процессы и продуктивность растений яровой

пшеницы. Автореферат диссертации на соискание ученой степени кандидата биологических наук / Казань, 1997

15. Костин В.И., Костин О.В., Исайчев В.А. Результаты исследований по применению мелафена при возделывании сельскохозяйственных культур. В

сборнике: Состояние исследований и перспективы применения регулятора роста рстений нового поколения «Мелафен» в сельском хозяйстве и

биотехнологии Сборник материалов Всероссийского семинара-совещания. Казань, 2006. С. 27-34.

16. Дозоров А.В., Исайчев В.А., Андреев Н. Влияние предпосевной обработки семян пектином и микроэлементами на качество урожая озимой пшеницы, гороха

и сои. Зерновое хозяйство. 2001. № 1. С. 31-33.

17. Исайчев В.А., Хованская Е.Л. Влияние стимуляторов роста на динамику площади листьев. Вестник Российской академии сельскохозяйственных наук.

2008. № 2. С. 47-48

18. Костин В.И., Офицеров Е.Н., Исайчев В.А. Использование пектина и микроэлементов как регуляторов роста и развития растений. Вестник Ульяновской государственной сельскохозяйственной академии. 2000. №1. С. 5-9.

19. Исайчев В.А., Мударисов Ф.А., Андреев Н.Н., Еремина Т.Н. Практикум по технологии хранения и переработки продукции растениеводства. Ульяновская

государственная сельскохозяйственная академия имени П.А. Столыпина. Ульяновск, 2005.

20. Исайчев В.А., Андреев Н.Н., Костин В.И. Стандартизация и сертификация продукции растениеводства и продуктов переработки ФГОУ ВПО "Ульяновская ГСХА". ульяновск, 2005.

21. Исайчев В.А., Андреев Н.Н., Наумов А.Ю. Технология производства, хранения и переработки продукции растениеводства. Допущено Министерством сельского хозяйства Российской Федерации в качестве учебного пособия для студентов высших учебных заведений, обучающихся по направлению 080200.62

«Менеджмент» / Ульяновск, 2013.

22. Дозоров А.В., Исайчев В.А. Влияние предпосевной обработки семян микроэлементами на динамику азота в растениях яровой пшеницы и сои Международный сельскохозяйственный журнал. 1999. № 4. С. 53-54.

23. Исайчев В.А., Мударисов Ф.А. Фотосинтетическая деятельность растений озимой пшеницы в зависимости от предпосевной обработки семян пектином и

микроэлементами. Зерновое хозяйство. 2003. № 7. С. 19-21.

24. Исайчев В.А., Андреев Н.Н., Мударисов Ф.А. Влияние регуляторов роста и хелатных микроудобрений на урожайность и показатели качества гороха и

озимой пшеницы. Вестник Ульяновской государственной сельскохозяйственной академии. 2012. № 1. С. 12.

25. Исайчев В.А., Дозоров А.В. Влияние предпосевной обработки семян микроэлементами на фотосинтетическую деятельность посевов яровой пшеницы

и сои. Зерновое хозяйство. 1999. № 6. С. 12-13.

26. Дозоров А.В., Исайчев В.А. Влияние хелатов и пектиновых веществ на посевные качества семян. Международный сельскохозяйственный журнал. 1998.

№ 5. С. 57-59.

27. Исайчев В.А., Хованская Е.Л. Влияние стимуляторов роста на динамику площади листьев. Вестник Российской академии сельскохозяйственных наук.

2008. № 2. С. 47-48.

Источник: Наука в современных условиях: от идеи до внедрения. 2014. № 1. С. 188-194.

Галерея продукции

Каррагинан - Milkvis MK-5387 - Marcel Carrageenan

Каррагинан - Milkvis MK-5387 - Marcel Carrageenan

Линия для производства кисломолочной продукции от 15 до 300 тн/сутки

Линия для производства кисломолочной продукции от 15 до 300 тн/сутки

Мешалка для творожных масс и масляных спредов ДВАК М-630

Мешалка для творожных масс и масляных спредов ДВАК М-630

Дезинфицирующее средство на основе НУК F 271 Aircon 15 (с проводимостью)

Дезинфицирующее средство на основе НУК F 271 Aircon 15 (с проводимостью)

Установки пластинчатые пастеризационно-охладительные универсальные для получения белковых продуктов ПОУ-У (5 000 л/ч)

Установки пластинчатые пастеризационно-охладительные универсальные для получения белковых продуктов ПОУ-У (5 000 л/ч)