Программа микробиологического мониторинга окружающей среды молочного предприятия

Наша компания – крупнейший в России производитель продуктов питания и напитков1. Система пищевой безопасности и качества в компании имеет историю с 2004 г. Все предприятия сертифицированы на соответствие требованиям FSCC 22000. В 2011 г. АО «Вимм-Билль-Данн» стало частью компании PepsiСo, и начался новый этап развития. Активно внедряются требования GMP (хорошей производственной практики), корпоративные программы: пест-контроль, одобрение поставщиков, валидация производственных линий, управление аллергенами. В это же время появилась программа микробиологического мониторинга окружающей производственной среды.

Любой системе менеджмента свойственны как предупредительные, так и корректирующие действия. Считается, что чем больше предупредительных мероприятий, тем устойчивее и жизнеспособнее система. Данная программа носит именно предупреждающий характер.

Сегодня в российском законодательстве не установлены требования к мониторингу производственной среды для пищевиков. Существует МУК 4.2.734-99 «Микробиологический мониторинг производственной среды», предназначенный для производителей медицинских иммунобиологических препаратов. Подобное требование есть во второй части дополнительных требований схемы сертификации FSSC 22000, версия 4.1 «Мониторинг производственной среды»: «Организация должна гарантировать, что программа мониторинга производственной среды внедрена для верификации эффективности программ уборки и санитарной обработки, которая должна отвечать требованиям к верификации, установленным в ISO 22000».

EMP – программа предупреждения

На каждом предприятии компании внедрена корпоративная программа, которая называется Environmental Monitoring Program (EMP). Цель программы – предотвращение микробиологического заражения продукта от окружающей среды, что может негативно сказаться на репутации и имидже компании. На начальных этапах внедрения необходимо научиться отличать программу EMP от обычного санитарно-гигиенического мониторинга:

1. По области распространения: данная программа распространяется на окружающую среду и поверхности непрямого контакта с продуктом.

2. По виду определяемых микроорганизмов: в программу входят патогенные и санитарно-индикаторные микроорганизмы.

Для наглядного понимания различий рассмотрим пример. В полу производственного участка на кафельной плитке есть небольшая выбоина. Там может скапливаться вода, в том числе и после мойки. Микробиологи из этой точки взяли смывы, по результатам которых обнаружена листерия. По цеху перемещаются персонал, тележки, которые могут переносить листерию из выбоины в другие части цеха. В данном случае источник проблемы – выбоина в полу, а переносчик проблемы – обувь персонала, тележки, моечный инвентарь для пола. Для решения данной проблемы необходимо срочно загерметизировать выбоину в полу, вода перестанет туда попадать и скапливаться, точка в дальнейшем будет неактуальна для отбора проб на листерию. Проблема кросс-контаминации будет решена, и угроза для пищевой продукции исчезнет.

Этапы реализации программы

1. Определение микроорганизмов, значимых для участка.

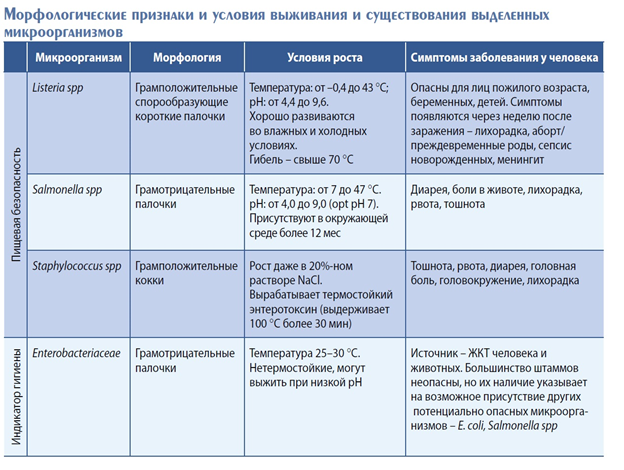

Перед внедрением программы необходимо обозначить наиболее опасные и в то же время характерные для молочных предприятий микроорганизмы. Мы выделили четыре вида микроорганизмов для контроля окружающей среды и разделили их на две группы – микроорганизмы пищевой безопасности и индикаторы пищевой гигиены. Краткие морфологические признаки и условия выживания и существования микроорганизмов приведены в таблице.

Все перечисленные микроорганизмы опасны для здоровья человека, но среди этих микроорганизмов особый акцент необходимо сделать на наиболее опасный вид – Listeria spp.

Для разных типов помещений характерны разные типы микроорганизмов. Например, для сухих помещений необходимо определять наличие не Listeria spp, а Salmonella spp, а для так называемых «открытых» процессов производства с использованием ручных операций, например, при производстве классическим способом творога или сливочного масла, – Staphylococcus spp.

2. Создание рабочей группы и проведение обучения.

Следующий этап после определения видов микроорганизмов – понять этапы реализации программы. На первом этапе создаем рабочую группу и проводим обучение. В первую очередь обучение проходят лидеры программы – менеджеры по пищевой безопасности предприятия и микробиологи. Они могут самостоятельно передавать полученные знания всем заинтересованным сотрудникам.

3. Оценка рисков и выбор потенциальных участков контаминации.

Далее осуществляем зонирование производственного участка и определяем потенциальные участки кросс-контаминации микроорганизмами. Важно проводить зонирование с участием производственного персонала непосредственно на месте, захватив с собой план участка с расстановкой оборудования, и уже на месте уточнить все потоки движения:

• потоки сырья, упаковки, полуфабрикатов, готовой продукции;

• потоки персонала;

• потоки отходов;

• маршруты тележек;

• потоки дренажей;

• поток движения воздуха.

4. Выбор точек отбора проб и транспортировка проб в лабораторию.

Нанося на план реальные потоки, мы ищем точки их пересечения или возможной кросс-контаминации. Далее эти точки и будут местами отбора проб как наиболее критичные. Микроорганизмы, как правило, попадают в среду пищевого предприятия через сырье, воздух, упаковочный материал, воду и сотрудников. Если уровень загрязнения ими на предприятии/участке высок, а уровень санитарии невысок, то микроорганизмы могут стать постоянными.

Точки отбора проб могут быть двух типов:

• смывы с поверхностей, косвенно контактирующих с продукцией (например, с фасовочного оборудования);

• смывы из окружающей среды (поверхности, моечный инвентарь, вспомогательное оборудование).

Чаще всего подобные критичные точки встречаются во влажных местах, зонах, труднодоступных для мытья из-за конструкции оборудования и удобных для жизни и размножения микроорганизмов. В производственной практике эти места называют кратко – «негигиенический дизайн». Они могут образовываться при некачественной сварке с наличием так называемых «карманчиков» – пустот и небольших отверстий, а также в местах негерметичных контактов разных типов поверхностей, например, железных поверхностей с пластиковыми. Для обнаружения подобных мест необходимо вооружиться фонариком и фотоаппаратом в защитном корпусе, а также чаще наклоняться и осматривать оборудование с разных ракурсов. Например, конвейерную ленту нужно осмотреть с подсветкой снизу, чтобы отыскать места, где ролики касаются ленты и где возможно скапливание смазки, остатков продукта или воды во время мойки (фото 1).

Примеры труднодоступных для очистки мест весьма разнообразны: двигатели, корпусы, подшипники, внутренние части оборудования, тележки, вилочные погрузчики, сгоны для осушения полов. Потенциальную опасность могут вызывать и участки, связанные с негигиеническим дизайном помещений: водостоки, трещины пола, конденсат на стенах, потолках и трубах, влажная изоляция труб, цепи, короба с электрическими проводниками, изолируемые шнуры и электрические/гидравлические распределительные коробки, поддоны под оборудованием (фото 2).

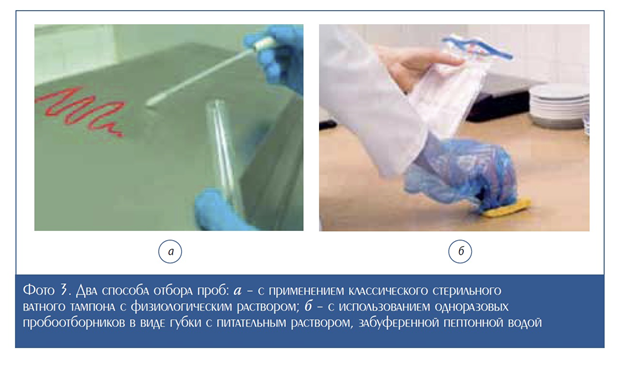

Следующий этап программы – отбор проб в соответствии с правильной методологией отбора проб. Существуют несколько вариантов отбора проб (фото 3). Первый – с применением классического стерильного ватного тампона с физиологическим раствором. Второй способ – более затратный, однако более эргономичный и эффективный – с использованием одноразовых пробоотборников в виде губки с питательным раствором, забуференной пептонной водой.

Основные правила отбора проб (методология), которые важно соблюдать:

1. Проводить смывы из окружающей среды и с поверхностей, не контактирующих с продуктом.

2. Соблюдать принцип постоянства при отборе проб.

3. Проводить отбор смывов в процессе производства, а не сразу после санитарной обработки.

4. Строго соблюдать правила маркировки смывов с указанием даты и точки отбора.

5. Все места отбора должны быть задокументированы в схеме отбора.

6. Проводить регулярный анализ результатов и схемы отбора, ее корректировку в случае необходимости, систематически оценивать правильность выбора мест отбора.

5. Контроль смывов в лаборатории и регистрация результатов с определением допустимых пределов.

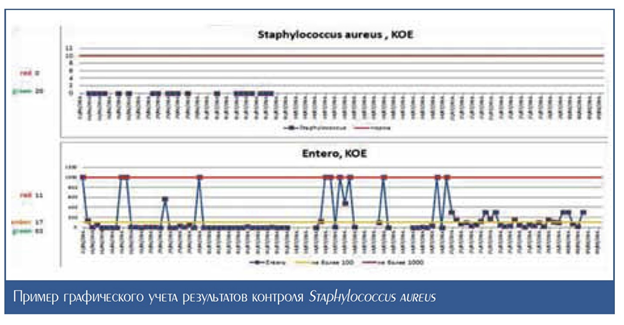

Следующий шаг программы – контроль смывов в лаборатории. Практически все пищевые предприятия имеют собственные микробиологические лаборатории, которые лицензированы на работу с IV группой микроорганизмов согласно СП 1.3.2322-08 «Безопасность работы с микроорганизмами III–IV групп патогенности (опасности) и возбудителями паразитарных болезней». Для этого необходимо понять, какие патогенные и условно патогенные микроорганизмы можно определить собственными силами, а какие из них необходимо исследовать в сторонних лицензированных лабораториях. Доставка проб осуществляется в контейнерах, биксах или сумках-холодильниках. Оптимально для данных целей использовать одноразовые стерильные пробирки. Для обеспечения достоверности результатов в процессе доставки должна поддерживаться низкая температура. В качестве методов определения используем как классические микробиологические методы анализа, так и экспресс-методы в соответствии с МУК 4.2.2884-11 «Методы микробиологического контроля объектов окружающей среды и пищевых продуктов с использованием петрифильмов» и МУ 4.2.2723-10 «Лабораторная диагностика сальмонеллезов, обнаружение сальмонелл в пищевых продуктах и объектах окружающей среды». Записи о ходе реализации программы ведутся в электронных журналах (например, формат Excel). Это удобно для анализа результатов, поскольку позволяет сравнить полученные числовые результаты с нормами, а также проводить анализ трендов в графическом виде. Помимо этого, ведение электронного журнала позволяет представлять результаты в наглядной форме и оперативно выявлять и исключать ошибки, тем самым минимизировав человеческий фактор. Это достигается за счет использования цветового кодирования результатов относительно норматива (например, по шкале зеленый, желтый, красный), автоматического подсчета количества анализов за период в какой-либо зоне, автоматического построения трендов за выбранный период по выбранным зонам. Пример графического учета представлен на диаграмме (см. рисунок).

6. Анализ результатов и выявление трендов.

Обзор трендов и изменений имеет смысл делать на основе более трех измерений для того, чтобы убедиться, что процесс не выходит из-под контроля. Это важно делать для того, чтобы своевременно предпринять действия при получении неудовлетворительных результатов для предотвращения эскалации проблемы.

При любом положительном результате необходимо информировать команду, составить план корректирующих действий, оценить необходимость исследования готового продукта, производимого в этой зоне по микробиологическим показателям безопасности. Важно понимать, в какой точке получили негативный результат – в окружающей среде или на поверхности непрямого контакта. Также после мойки потенциально опасного участка из этого же места должны быть повторно отобраны пробы, чтобы определить, предотвращена ли проблема. В случае получения результатов, превышающих допустимые нормы, меры принимаются незамедлительно.

При получении результатов на границе допустимых значений, а также в случае обнаружения динамики роста исследуемого микроорганизма в пределах допустимых значений принимаются меры во избежание критической ситуации. При получении результатов в пределах допустимых значений риски заражения готового продукта минимальны. Тем не менее все контаминированные образцы должны быть изучены с точки зрения причины и источника появления микроорганизмов. В этом случае необходимо взять дополнительные смывы для определения источника проблемы, применив так называемый «звездный метод», или «векторный отбор». Вокруг выявленного участка/точки проводят расширенный повторный отбор в 10–15 точках, расположенных сверху, снизу, позади, спереди от исходной точки (до 5 м) в разных плоскостях.

Пример «звездного метода» представлен на фото 4 – красной точкой изображено местонахождение проблемы.

В заключение – выводы по программе мониторинга окружающей среды:

• сохранять помещения сухими, исключать скопление воды и своевременно проводить ремонтные работы;

• при правильной оценке рисков оптимальное количество точек контроля на участке не превышает пяти-семи;

• важно иметь большее количество точек отбора на наиболее «критичных» процессах, например на «открытых» процессах;

•• при продолжительном мониторинге и отсутствии микроорганизмов во время контроля в выбранных точках следует изменить схему отбора (пересмотреть риски);

•• если при проверках никогда не обнаруживали микроорганизмов – это может означать, что производственное помещение идеально чистое либо проверка проводится недостаточно тщательно (что наиболее верно);

•• необходимо чаще останавливаться и наблюдать за процессом и персоналом.

Чтобы гарантировать безопасность и качество продукции, которую мы выпускаем, необходимо постоянно совершенствовать методы и программы обеспечения безопасности пищевого производства. Безопасность и улыбки наших потребителей – это приоритетная задача нашей компании.

Источник: журнал "Переработка молока". 2017. № 10