Влияние технологических факторов производства на характеристики творожного продукта

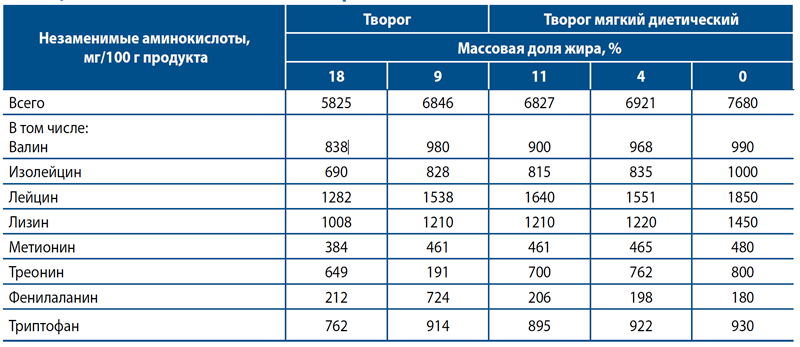

Творог – традиционный белковый кисломолочный продукт, обладающий высокими пищевыми и лечебно-диетическими свойствами, вырабатывается путем сквашивания пастеризованного цельного или обезжиренного молока и удаления из полученного сгустка части сыворотки. Составом творога объясняется его огромное значение в питании человека. Считается продуктом универсального применения, так как он отличается высокой усвояемостью. В его состав входят 14–17% белков, до 18% жира, 2,4–2,8% молочного сахара. Он богат кальцием, фосфором, железом, магнием – веществами, необходимыми для роста и правильного развития молодого организма. Творог и изделия из него очень питательны, так как содержат много белков и жира. Белки творога частично связаны с солями фосфора и кальция, что способствует лучшему их перевариванию в желудке и кишечнике (табл. 1).

Таблица 1. Аминокислотный состав творога

Творог – один из самых полезных кисломолочных продуктов. Казеин, входящий в его состав, содержит незаменимые аминокислоты – метионин и холин, которые участвуют в синтезе гормонов и нормализуют обмен жиров и холестерина в организме, что предупреждает развитие атеросклероза и улучшает работу печени. Творог не только богат необходимыми витаминами, но и легко усваивается, поэтому особенно ценен для детей и пожилых людей.

Он способствует образованию гемоглобина в крови и нормализации работы нервной системы, рекомендуется для профилактики заболеваний обмена веществ, улучшает регенеративную способность нервной системы, укрепляет костную и хрящевую ткани.

Особенно нужен творог детям, беременным женщинам и кормящим матерям, так как находящиеся в нем соли кальция и фосфора расходуются на образование костной ткани, крови и т.д. Творог рекомендуется больным туберкулезом и страдающим малокровием. Он полезен при заболеваниях сердца и почек, сопровождающихся отеками, так как кальций способствует выведению жидкости из организма. Обезжиренный творог рекомендуется при ожирении, болезнях печени, атеросклерозе, гипертонической болезни, инфаркте миокарда, при подагре и других заболеваниях.

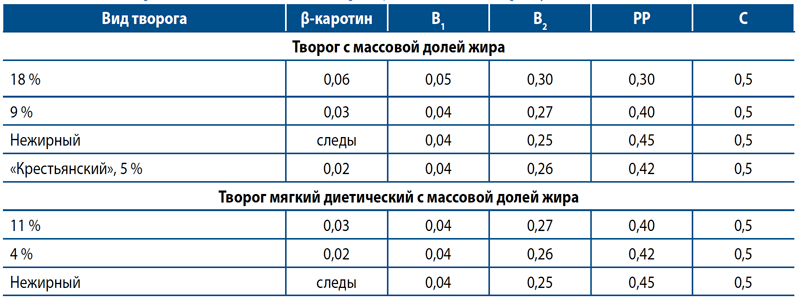

Особенно полезен ацидофильнодрожжевой творог, который обогащается дрожжами и чистой культурой ацидофильной палочки. Такой творог полезно давать ослабленным детям, при желудочно-кишечных заболеваниях, малокровии и туберкулезе. Употребление творога и творожных изделий способствует правильному обмену веществ в организме. Минеральные вещества его участвуют в костеобразовании, питании нервной системы и образовании гемоглобина крови. Творог содержит разнообразные витамины, их количество для различных видов творога представлено в табл. 2.

Таблица 2. Содержание витаминов в твороге, мг на 100 г продукта

Характеризуя состав творога, нельзя не сказать о его калорийности. Калорийность 1 кг жирного творога составляет около 2330–2530 ккал, а нежирного – 750–860 ккал, тогда как калорийность 1 кг говядины составляет около 1350 ккал, а рыбы – 460 ккал. Высокая ценность и востребованность творожных изделий требует от производителей молочных продуктов полного понимания процесса их производства и при необходимости умения корректировки технологических параметров. В данной статье рассмотрим влияние технологических параметров на органолептические и физико-химические показатели и выход творожных продуктов.

Влияние степени протеолиза белков молока на качество и выход белковых продуктов.

Известно, что качество и выход белковых молочных продуктов зависят от состава молока, его технологических и биологических свойств. Пригодным для производства белковых продуктов считают молоко, из которого по принятой технологии и при соблюдении правил гигиены можно выработать продукты с требуемыми химическими, структурномеханическими, органолептическими и гигиеническими показателями при условии максимального выхода продукта.

Для получения пластичного сгустка и оптимального выхода белковых продуктов необходимо использовать молоко с высокой массовой долей белков. Увеличение массовой доли казеина в молоке приводит к росту содержания кальция и фосфора, ускорению сычужного и кислотного свертывания, повышению плотности и способности сгустка к синерезису, снижению количества образующейся при обработке сгустка «пыли», т.е. уменьшению потери жира и белка.

По данным зарубежных исследователей, пластичность творога зависит от содержания в молоке χ-казеина. Чрезмерный гидролиз данной фракции казеина под действием плазмина при мастите и длительном хранении молока может ухудшить свойства получаемого сгустка, который становится дряблым и плохо отделяющим сыворотку. Некоторыми исследователями на основании анализа электрофореграммы творога разной пластичности установлено, что содержание χ-казеина в продукте с низким показателем пластичности было ниже, чем в продукте с высоким показателем пластичности. После обогащения χ-казеином обезжиренного молока, обработанного щелочными протеазами (плазмином), пластичность творога увеличивалась. Это позволяет сделать предположение о том, что чрезмерный гидролиз χ-казеина не только снижает пластичность творога, но и уменьшает его выход.

Содержание в молоке минеральных веществ (главным образом кальция и фосфора) оказывает влияние на продолжительность сычужного и кислотного свертывания и свойства образуемых сгустков, органолептические показатели и выход готового продукта. Как известно, содержание кальция и фосфора в молоке пропорционально содержанию казеина. Поскольку мицеллы казеина являются основой формирования сгустка, изменение степени их минерализации должно влиять на структурно-механические показатели сыра и творога.

На процесс производства, качество и выход творога могут отрицательно влиять нативные протеиназы молока. Они меняют фракционный состав белков молока и отрицательно влияют на выход готового продукта.

Протеиназная активность молока возрастает при заболевании коров маститом, что вызвано увеличением количества соматических клеток и повышением активности плазмина. В 1 см3 нормального свежего молокасырья содержится от 100 до 300 тыс. соматических клеток, а в сборном молоке с примесью молозива, маститного и стародойного молока их количество может доходить до 10 млн/см3. В анормальном молоке изменяются состав и количество белков. Так, в молоке с содержанием соматических клеток 200 тыс./см3 отношение казеина к общему белку составляет 0,73, а с 700 тыс./см3 – 0,59. Следовательно, увеличение содержания соматических клеток в молоке с 250 тыс./см3 до 1 млн/см3 сопровождается снижением абсолютного содержания казеина на 10–20%.

Вместе с тем стоит отметить, что протеолитические явления в процессе производства творога изучены пока недостаточно и нуждаются в дополнительных исследованиях.

Влияние давления гомогенизации молочной смеси на консистенцию творога

Гомогенизация смеси молока или сливок позволяет повысить степень использования белка и, следовательно, выход творога. Однако для достижения нужного эффекта необходимо учитывать, что диспергирование жира и увеличение его удельной поверхности требуют эмульгатора, в качестве которого выступают белки молока. При гомогенизации после пастеризации жир эмульгируется за счет взаимодействия с сывороточными белками, находящимися в денатурированной форме. В частности, денатурированный β-лактоглобулин, становясь гидрофобным, взаимодействует с доступной гидрофобной поверхностью жирового шарика, блокируя его способность в дальнейшем взаимодействовать с казеином и встраиваться в коагуляционную структуру молочного геля. Также денатурированный β-лактоглобулин будет взаимодействовать с другими белками, в частности с казеином, блокируя при этом его активные участки, что делает структуру геля менее прочной. Таким образом, «горячая» гомогенизация вызывает существенное ухудшение прочности молочного геля и приводит к увеличению потерь жира и белка в сыворотку. Более предпочтительно проведение гомогенизации до пастеризации, когда в качестве активного эмульгатора выступает казеин, формируя новую оболочку жирового шарика и обеспечивая ему условия для взаимодействия со структурой будущего молочного геля. Длительное хранение гомогенизированной смеси с развитой белковой и жировой поверхностью может привести к потере жира и белка за счет ферментативного гидролиза и снизить их использование в продукте.

При производстве творога из молока, гомогенизированного при давлении 7–8 Мпа, существенно (на 3,14%) повышается использование его сухих веществ и значительно уменьшаются потери жира с сывороткой. В этом случае в сыворотке обнаружено не более 0,01–0,05% жира, а в сыворотке, полученной при выработке творога из негомогенизированного молока, – 0,20–0,16% жира. Полученные данные можно объяснить тем, что гомогенизация предотвращает отстаивание жира, в результате чего получается сгусток с равномерным его распределением. Вследствие этого уменьшается отход жира в сыворотку. Качество готового продукта из гомогенизированного молока практически не изменялось по сравнению с качеством продукта, полученного из негомогенизированного молока.

Экспериментальные данные показали, что при производстве творога из гомогенизированного молока увеличивались потери жира с сывороткой от 0,8 до 1,1%. При переработке на творог молока, гомогенизированного при давлении 3,0 МПа, получался дряблый сгусток, вследствие чего затруднялось отделение сыворотки. Наряду с этим увеличивалась продолжительность сквашивания, самопрессования и прессования. Готовый продукт имел мажущуюся консистенцию, нестандартное содержание влаги и жира.

При изучении процесса формирования сгустка из гомогенизированного молока в коагуляторе непрерывного действия установлено, что гомогенизация приводит к замедлению процесса синерезиса. Причем чем выше давление гомогенизации, тем в большей степени снижается интенсивность выделения сыворотки. Так, при давлении гомогенизации 5 МПа через 20 мин из сгустка выделяется около 74% сыворотки, при 19,5 МПа – 69%. Из творожного сгустка, полученного без процесса гомогенизации молока, за этот же период выделялось 76% сыворотки. Замедление синерезиса при использовании гомогенизированного молока сопровождалось значительным снижением отхода его сухих веществ в сыворотку. Повышение степени использования белков молока, вероятно, осуществляется за счет частичного перехода в творог белков, которые содержатся в оболочках жировых шариков. На уменьшение потерь белка предположительно влияет повышение степени использования жира, так как вместе с жировыми шариками, окруженными оболочками, в творог переходит часть белка.

При гомогенизации молока диспергируется жировая фаза, которая более равномерно распределяется в системе, как бы разрыхляя ее и придавая меньшую связанность. Продукт получается менее прочным, задерживающим сыворотку и, следовательно, мажущейся консистенции.

Публикации в данной области свидетельствуют о том, что эффективность использования гомогенизации тесно связана с температурными режимами обработки молока.

Влияние режимов пастеризации на качество творога

В соответствии с требованиями технической документации температура пастеризации смеси на производство творога составляет 72–76 °С при выдержке 20–30 с. Такой режим не обеспечивает теплового инкорпорирования сывороточных белков в структуру творожного сгустка и направлен главным образом на достижение его максимальной целостности и активного синерезиса. Однако современные приемы позволяют достичь требуемой реологии молочного сгустка, компенсируя влияние сывороточных белков. Исходя из этого, режимы пастеризации сырья на творог целесообразно ужесточить. Согласно данным ММФ, тепловая обработка смеси для производства сыров без созревания рекомендована в пределах 82–85 °С при выдержке 30 с. Для усиления казеиновой составляющей температуру пастеризации можно увеличить до 92–95 °С с выдержкой до 2–5 мин. При этом в продукт инкорпорируется термолабильный белок, что повышает степень его использования и выход творога. Важно, что при этом отмечается существенное укрупнение белковых мицелл (в 2–2,5 раза), снижение их доступности и вероятности ферментативного разрушения при последующем формировании и обработке творожного cгycтка.

Производство творога из молока, пастеризованного при 82–90 °С, способствовало сильному дроблению сгустка и образованию большого количества белковой пыли во время обработки, а также замедлению процесса отделения сыворотки, что затрудняло получение продукта стандартной влажности.

Приведенные выше данные свидетельствуют о том, что возможности регулирования качества творога за счет варьирования температурными режимами обработки себя не исчерпали и существует потребность в продолжении поиска новых вариантов решения.

Источник: ПЕРЕРАБОТКА МОЛОКА № 8 2019

Галерея продукции

Автомат карусельно-линейного типа «ТФ-РПП 2000» для фасовки и упаковки жидких молочных продуктов в прямоугольные пакеты с гребешком

Автомат карусельно-линейного типа «ТФ-РПП 2000» для фасовки и упаковки жидких молочных продуктов в прямоугольные пакеты с гребешком

Комплексная пищевая добавка Stabisol FKSM 1 для изготовления творожного сливочного сыра

Комплексная пищевая добавка Stabisol FKSM 1 для изготовления творожного сливочного сыра

Многовариантная линия для производствa творога

Многовариантная линия для производствa творога

Gable Top Mini

Gable Top Mini

Установки пластинчатые пастеризационно-охладительные универсальные для получения белковых продуктов ПОУ-У (10 000 л/ч)

Установки пластинчатые пастеризационно-охладительные универсальные для получения белковых продуктов ПОУ-У (10 000 л/ч)